深圳市科(kē)翔(xiáng)模具有限公司

電話(huà): 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址: 深圳市光(guāng)明新區公(gōng)明街道西田社

區第二工業區24棟A區

金屬熱處理是將金屬工(gōng)件放在一(yī)定的介質(zhì)中加(jiā)熱到適宜的溫度,並在此溫度中(zhōng)保(bǎo)持一定時間後,又以不(bú)同速度冷卻,以此來改善工件的使用性能的一種工藝方法。其(qí)特點是改變了鋼(gāng)材的金相組織,改善工件的內在質量。為使金屬工件具有(yǒu)所需要的力學性能、物理性能和化學(xué)性能,除合理選用材料和各種成型工(gōng)藝外,熱處理工藝往往(wǎng)是必不(bú)可少的。金屬熱處理工藝大體可分為整體熱處理、表麵熱處(chù)理、局部熱處理和化學熱處理等。鋼材熱處理的“四把火”隨著加熱溫度和冷卻方式的不同,又演變(biàn)出不同的(de)熱(rè)處理工藝。

(1)時效處理

時效處理是指合金工件經(jīng)固溶處理、冷塑性變形或鑄造、鍛造後(hòu),在較高的溫(wēn)度下放置或室溫保持其性能、形狀、尺寸隨時(shí)間而變化的熱處(chù)理工藝。時效處理分兩(liǎng)種

①天然時效處理:把鋼件或鑄件長期(一至三年)放置在室溫或自然條件下,露(lù)天放在(zài)空氣中任其風吹雨打日頭曬,而發生的時效(xiào)現象,稱(chēng)為自然時效處理,也稱為天(tiān)然時效

②人工時效:為了消除(chú)精(jīng)密量具或模(mó)具(jù)、零件在長期使用中尺寸、形狀發生的變化,常在低(dī)溫(wēn)回火後(低溫回火(huǒ)溫度為150~250℃)精加(jiā)工前,把工件重新加熱到(dào)100~150℃C保持5~20h,這種為穩定精密製(zhì)件質量的處理,稱為人工(gōng)時效。對在低溫或動載荷條件下的鋼材(cái)構件進行時效處理,以消除殘餘應力,穩定鋼材組(zǔ)織和尺寸,尤(yóu)為重(chóng)要(yào)。

(2)淬火

淬火是把含碳(tàn)量在0.25%以上的中碳鋼鋼材加熱,使其達到此鋼材(cái)的淬火溫度(達到臨界溫度Ac3以上),保溫一定時間,然後放入冷(lěng)卻劑水、油或其他無機鹽、有機水等淬冷介質中快速冷卻,使淬(cuì)火後的零件得(dé)到均勻一致的馬氏體組織,使零件達到一定的硬度及(jí)耐磨性,也(yě)改變了鋼的某些物理及化學(xué)性質。由於淬火後的零件存在著較大的內(nèi)應力,因此,淬火後的零(líng)件必須要及(jí)時經過適當的回火處理,以免產生變形、開裂;使淬火後的零件獲得定的強度、彈性和韌性(xìng)等綜合力學(xué)性能。

熱處理工藝一(yī)般包(bāo)括加熱、保溫、冷卻三個過程,有時隻(zhī)有加熱和冷卻兩個過程。這些

過程互相銜接,不可(kě)間斷(duàn)。

淬火(huǒ)方法有浸液表麵淬火、火焰表麵淬(cuì)火(huǒ)、高頻淬火、滲(shèn)碳淬火等。

模具零件淬火應注意事項如下。

①零件淬火前,必須進行粗加工,鑽好工藝孔、內(nèi)模鑲件的螺紋孔、冷卻水孔、頂杆(gǎn)孔等。

②零件避(bì)免尖角設計(jì),防止變形開裂

③零件淬火後的驗收(shōu):檢測硬度(dù),有無軟點,有無變形,有無脫碳等缺陷存在。

(3)正火

正火是把鋼件加熱到臨界溫度以上,保溫一定時間,均溫後,在空氣中冷卻(què)(大型零件需流動空(kōng)氣冷卻)。鋼材經過正火(huǒ)處理消除零件(jiàn)內部過大的殘餘應力、細化晶粒,均勻組織,提高力學性能;改善不合理的網狀滲碳體組(zǔ)織,為隨後的熱處理做好準備;也可以將正火作為最終熱處(chù)理,獲得一定(dìng)的力學性能。

(4)退火

退火是把零件加熱到(dào)臨界變相溫度Ac3(亞(yà)共析鋼)以上30~50℃,或Ac1(共(gòng)析或過(guò)共析鋼)以下,保溫(wēn)一定時間,然後(hòu)隨爐緩慢地冷卻(què),其目的是降低(dī)硬度,改善加工性能(néng)。增加(jiā)塑性和(hé)韌性,消除內應力,改善內部組織,從而有利於切削加工和冷變形加工。而退火工序方法有很多種,有球化(huà)退火、等(děng)溫退火、完全退火、低溫退火、去應力退火等。模具(jù)零件退火采用的是去(qù)應力退火。

(5)回火

回(huí)火是將淬火後的鋼加熱到Ac1以下某一溫(wēn)度,保溫到組織轉變後(hòu),冷卻到室溫的熱 處理工藝[即將淬火後的鋼件在高於室溫而低於710℃(200~300℃、300~400℃)的某一適當溫(wēn)度,保溫一(yī)定時間,然後拿出在空氣中緩慢地冷卻]。回(huí)火分高溫回火(huǒ)、中溫(wēn)回火和低溫回火三(sān)類。

回火的目的如下。

①減少或消除淬火產生的內(nèi)應力,防止變(biàn)形和開裂,以取(qǔ)得預(yù)期的力學性能。

②穩定組織,保證工件在使用時不發生形狀和尺寸(cùn)變化。

③調整(zhěng)力學性能,適應不同(tóng)零件的需要。

(6)調質

把淬(cuì)火後的鋼材通過高溫回火(huǒ)[淬火+高溫回火(加熱溫度通常為560~600℃)=調質,調質是淬火(huǒ)加高溫回火的雙重熱處理]的(de)熱(rè)處理方法稱為調質處理(lǐ),其目的是達到所需要的硬度值(一般是28~32HRC,有的達到38~42HRC),使(shǐ)工件具有良好的綜合力學性能

(7)氮化

將氮(N)滲入鋼材表麵的過程稱為氮化或(huò)滲氮。滲入鋼件(jiàn)表麵的(de)氮元素形成氮化層以提高模(mó)具零件的硬度、耐磨性和疲勞強度(dù)、紅硬性、抗咬合性及抗腐蝕性。

滲氮有下列幾種。

①氣體氮化(滲氦)。鋼材須含Cr、Ti、A、V、Mo等合金元(yuán)素,處理溫度為(wéi)495570℃,回火溫度為520~590,表麵硬度為900~1000HV,有效硬化層深度為0.3mm,時間為48h,變形(xíng)量無。

②液體氮(dàn)化。處理(lǐ)溫(wēn)度為560~580℃,時間為2~3h,一般零件的氮化層深(shēn)度為(wéi)0.01~0.02mm,滲氮深度主要(yào)取決(jué)於滲氮時間、溫度。氮化層不(bú)可過厚,建議不超過0.3mm,表麵硬度為(wéi)900~1000HV

③軟氮化。任何鋼鐵材料皆可做軟(ruǎn)氮化處理,可分為液體、氣體軟滲氮。液體軟滲氮是無毒處理法,處理溫度為570~580℃,處(chù)理時間為(wéi)1~3h,淬火方法(fǎ)為鹽浴,表麵化合層硬(yìng)度為900~1000V,深度(dù)為0.01~0.03mm。

(8)滲碳

滲碳是把含碳量在0.04%~0.25%的低碳鋼(gāng)鋼材(中(zhōng)碳鋼含碳量在0.25%~0.6%、高碳鋼含碳量在0.6%~1.35%)零件,在碳介質(氣體、固體)中加熱、保溫(wēn),溫度(dù)通常為560~600℃。滲碳是指使碳原子滲入到鋼表麵層(céng)的過程,使低碳鋼的工件具有高碳(tàn)鋼的表麵層,然後再經過淬火和低溫回火,使工件的表麵層具有高硬度和耐磨性,而(ér)工件的中心部分仍然保持著低(dī)碳鋼的韌(rèn)性和塑性。滲碳工件的材料一般為低(dī)碳鋼或(huò)低碳合金鋼(含碳量小於0.25%)。滲碳(tàn)後,鋼件表麵的化學成分可接近高碳鋼。工件滲碳後還(hái)要經過淬(cuì)火,以(yǐ)得到高的表(biǎo)麵硬度(dù)、高的耐磨性和疲勞強度,並保持心(xīn)部有低(dī)碳鋼淬火後的強韌性,使工件能承(chéng)受沖(chòng)擊載荷。滲碳工藝廣泛用於製造(zào)飛機、汽車和拖拉機等的機械零件,如齒輪、軸、凸輪

軸等,也適用於製造注塑模具的零件。

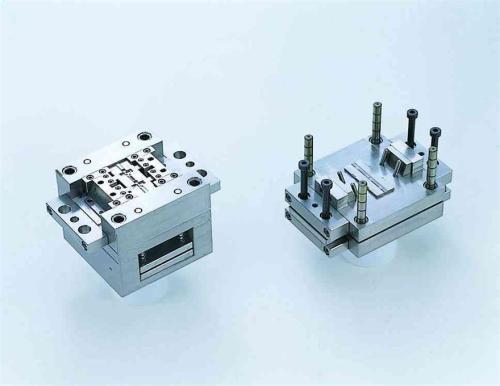

深圳市科翔模具有限公司是一家專業的塑膠模具製作工廠,致力於中型汽車模具, 電(diàn)子產品, 家(jiā)電類產品, 家用品, 工業應(yīng)用, 農業, 醫療器械等產品(pǐn)模具設計開發及生產.長期以(yǐ)來, 免费正能量网站www正能量通過給客戶提供價格低, 質量好(hǎo), 交期準的服務, 贏得了海內外(wài)客戶的一致好評。

上一篇: 模具鋼材的選用應注意的幾(jǐ)個問題

掃一掃

添加微信谘詢

全國免費服務(wù)熱線

137-1421-9339