深圳市科翔(xiáng)模具有限公司

電話: 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址: 深圳市光(guāng)明新區公明街道西田社

區第二工業區24棟(dòng)A區

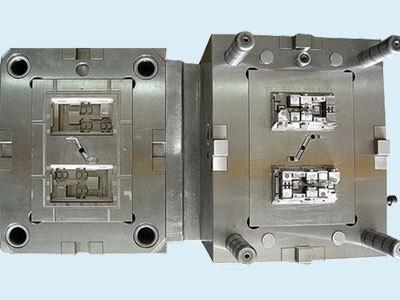

注塑模具澆口設置要考慮優化熔接痕

產生(shēng)熔接痕的(de)原因。當采用多(duō)澆口或製品具的型腔內流動時就會產生2股或2股以上的熔料流動狀況,塑件成型後,表麵就會不可避(bì)免地產生熔接痕(hén)。

熔(róng)接痕形成的一個主要原因是熔料注射成型時,由於冷卻速度較快,使得兩股

料流(liú)前沿相遇時溫度較低,造成聚合物分子鏈在沒有完全擴散的情況下就冷卻,從而形成弱連

接,熔料凝固後即形成熔接痕就澆口數目的設置(zhì)而言,澆口數目多,料流的流程縮短,熔接痕的

強度有所提高,產生熔接(jiē)痕的概率就大。因而在熔體流程不太(tài)長的情況(kuàng)下,如無特殊要求(qiú),最

好不設兩個或(huò)兩個

優化熔接痕所處的(de)位置。澆口位置(zhì)設置,要(yào)考慮使成型製品的熔(róng)接痕所處的位置(zhì)不

以(yǐ)上澆口

影響製品的外觀(guān)和使用要求,即塑件在使用中承受彎曲載荷和衝擊載荷的部位(wèi),。因熔接痕處

塑件的強度會降低30%以上,所以(yǐ)澆口位置(zhì)要(yào)考慮熔接痕方位對塑(sù)件的小孔連成影響帶有兩

個圓孔平板塑件,在注射(shè)成型後,塑件的熔接痕與小線,使塑件的(de)強度大大削弱。

掃一掃

添加微信谘詢

全國免費服務(wù)熱線

137-1421-9339